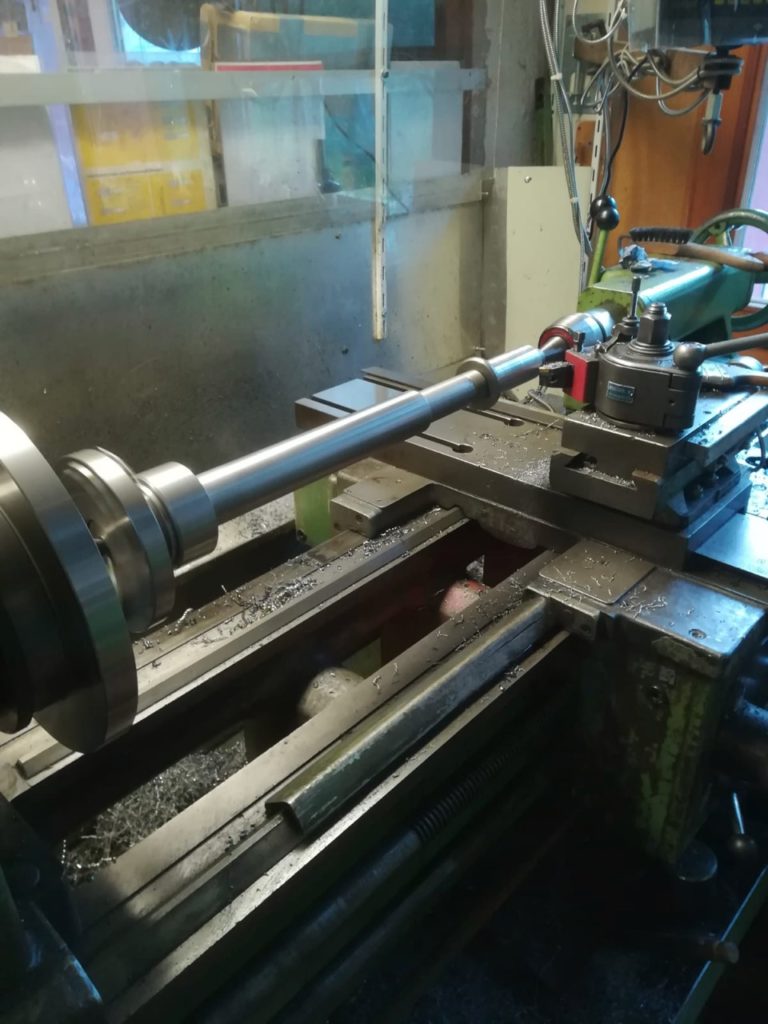

Während ich auf die Welle wartete, wurde ich hin und wieder mit ein paar Bildern beglückt und um den Fortschritt anzuzeigen. Dies stimmte mich zum Einen glücklich, zum Anderen macht es mich noch ungeduldiger. Wobei es ja eigentlich egal sein sollte, denn die Werkstatt war eh noch nicht fertig und die Bank noch nicht gesäubert und lackiert. Also konnte ich die Zeit soweit gut nutzen und diese Arbeiten erledigen.

Relativ Zeitgleich mit dem fertigstellen der Lackierarbeiten und dem Bescheid, dass das Paket zur Post geht, habe ich gleich mit Jockel M. aus B. ein Termin ausgemacht, denn ich wollte nicht mehr so lange warten. Neben dem Einbau der Spindel gab es noch einige andere Punkte, die erledigt werden mussten:

- Lager und Spindel einbauen

- Vordere Abdeckung mit Arretierungsbolzen ausstatten

- Welle bohren für Arretierungsbolzen

- Motoraufhängung bauen

- Motor an den Spindelstock

- Konstruktion zur Riemenspannung

- Riemenscheibe Motor passend bohren und Nut stoßen

- meine dummen Fragen beantworten

Irgendwie war recht schnell klar, das ist an einem Samstag nicht zu schaffen… Gerade der letzte Punkt machte mir, und sicher auch Jockel, die meisten Sorgen… Also fuhr ich wieder in einer Nacht und Nebelaktion alle Teile zum Jockel, damit er die Woche über schon mal anfangen kann.

Ein weiteres Problem war, dass das Kugellager eigentlich nicht richtig in den letzten Lagersitz passt… Meine pragmatische Lösung war, das Kugellager auf der Drehbank einfach abzuschleifen. Jockel musste herzlich lachen und fand es nicht sonderlich Ingenieurstauglich, aber ich hab dann einfach ein 2. Lager bestellt und hab es mal versucht.

Nicht dass ich 100tel mit meinem Messschieber messen könnte, aber ich hab einfach mal das Lager auf meine kleine Drehbank gespannt, 800 Umdrehungen und frisches 80er Schleifpapier und dann ein bisschen geschliffen… So 30 Minuten später war nicht viel passiert, aber etwas Metallstaub kam runter und war mit Sicherheit auch gleichmäßiger als alles andere was mir noch in den Sinn kam. Ich war jedenfalls zufrieden.

Jockel hatte in der Zwischenzeit dann schon ein paar Sachen angefangen zu bauen. Mein Wunsch die Spindelarretierung der Rundung des Lagerdeckels anzupassen hatten wir erst noch mal verschoben 🙂

So war dann der Stand, bevor ich an einem Samstag Morgen zu Jockel fuhr, wieder mit ner Flasche Merlot im Schlepptau und einer kleine Kühlbox voll Weck Worscht und Woi (Brötchen, Wurst und Wein), wie es sich für einen Rheinhessen bei einem Arbeitseinsatz gehört… Gut, noch dazu ne Flasche Traubensaft, ich musste ja noch fahren 🙂

Wir fingen gleich um 8 Uhr morgens mit der Arbeit an. Jockel hatte ja schon wunderbar vorgearbeitet, Vorderes Lager drin, nur hinten, das Problemlager, noch nicht.

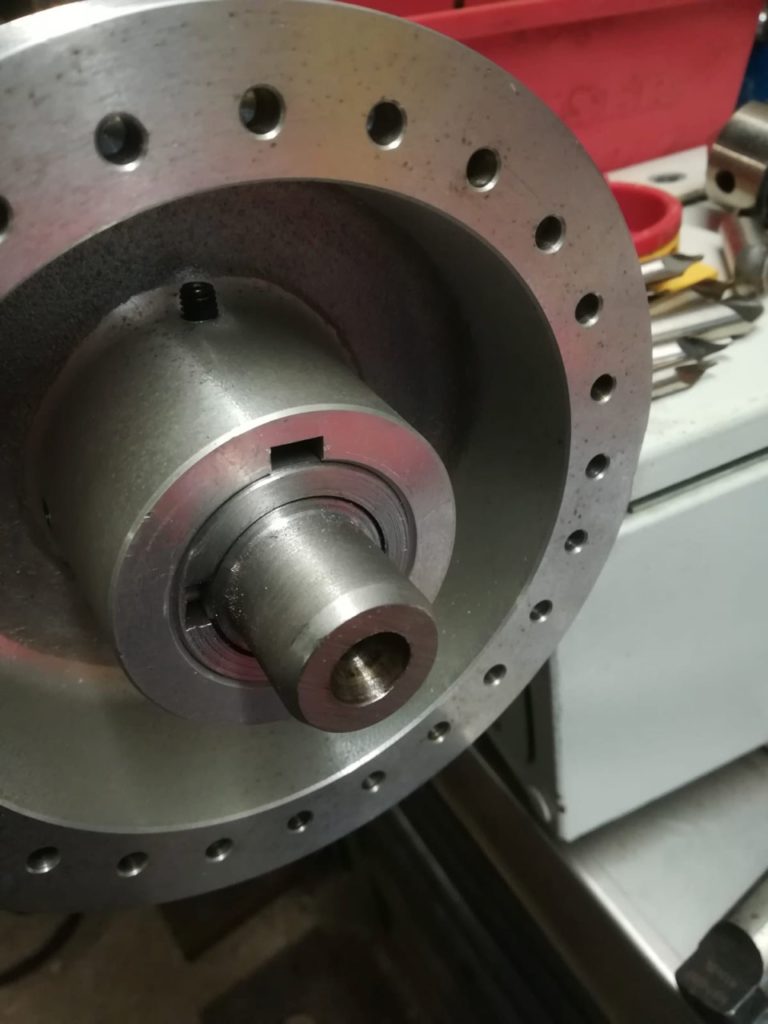

Die Passhülse für das Axiallager saß ein klein wenig locker auf der Welle. Jockel erklärte dem Biologen, dass es nicht gut ist, wenn Metall auf Metall reibt und er lieber EINEN Tropfen Locktite mittelfest auf die Welle geben würde, damit sich die Buchse nicht mehr verdrehen kann. Mir war alles recht und ich wollte den Prozess genau beobachtete… Ich glaube, während Jockel meine Frage über „was bedeutet denn Mittelfest und wie bekommt man es wieder ab“ beantwortete, vergas er für einen kurzen Moment, wieviel denn nun EIN Tropfen so ist und ich erkannte noch kurz einen grünen Film auf der Welle, kurz bevor er die Buchse drüber schob. War also am Ende ein recht großer Tropfen, aber was soll schon passieren.

Gut, jetzt muss man sich beeilen, schnell alles zusammen stecken, ein paar leichte Schläge mit dem Schonhammer hier, ein bisschen den Lagerdeckel hinten anziehen da und auf einmal, NICHTS DREHT SICHT MEHR…

Hier kamen dann 2 Dinge zusammen. Das hintere Lager wurde endlich komplett in den zu engen Lagersitz gepresst, der scheinbar hinten etwas konisch zulieft und somit das Lager dann klemmte… Die 2. Sache die mir dann einfiel war, „ich hatte da einen Distanzring ausgebaut, aber ich weiß nicht mehr wo er genau gesessen hatte…“. Logisch erschien an dieser Stelle dann, dass der Distanzring zwischen Lager und Spindelstock war und somit das Lager nicht zu weit rein gedrückt werden konnte. Noch dazu war alles etwas stramm, also sollte ich mit dem Lager noch mal an die Drehbank um es etwas zu schleifen. Also, alles noch mal auseinander.

Hier hatten wir ja zum Glück nur „einen Tropfen“ mittelfestes Locktite aufgebracht, oder? Gut, am Ende war es etwas mehr als ein Tropfen und die Samtpfötchen Methode dem Heißluftföhn dauerte etwas, um das Stahl entsprechend aufzuwärmen 😀 Wir entschieden uns dann für einen Abzieher. Allerdings war hier nichts passendes vorhanden. Nicht lang genug oder nicht breit genug und andere unmögliche Kombinationen, wodurch wir uns entsprechende Gegenlager selbst bauen mussten… Hier wurden wir ausgesprochen kreativ und die Erfahrung des Maschinenbauers gepaart mit den naiven Ideen des Bioinformatikers bildeten Interessante Konstruktionen. Eine dieser Abenteuerlichen Versuche, die am Ende sogar funktionierten, ist im 2. Bild zu sehen 😀 Jedenfalls konnten wir die Welle nun von der aufgeklebten Hülse trennen.

Danach machten wir erst mal eine ordentliche Mittagspause, so konnte ich neue Kraft für doofe Fragen tanken.

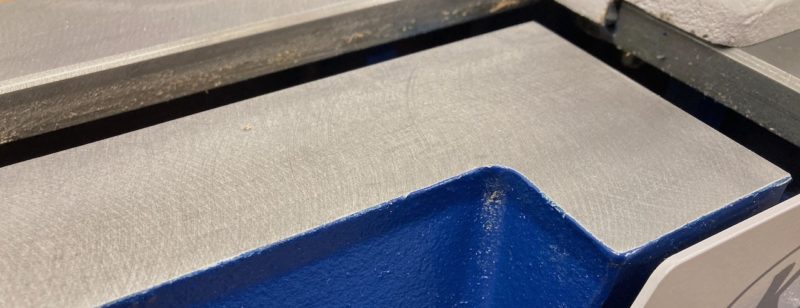

Frisch gestärkt ging es dann wieder ans Werk. Das Hintere Lager konnten wir mit einem Innenabzieher wieder ausbauen und konnten gut an den Spuren auf dem Lager erkennen, an welchen Stellen es noch etwas eng sitzt. Also hab ich es auf einer der vielen Heyligenstaedt Bänke gespannt und noch mal etwas nachgeschliffen. Danach alles sauber gemacht, den Distanzring für das Lager gesucht und alles für den 2. Einbau vorbereitet.

Dieses mal bauten wir das hintere Lager erst komplett ein und testeten noch mal den freien Lauf und hatten keinerlei Probleme nach der Montage des Lagerdeckels. Die Welle konnte dieses mal mit einer kleineren Menge Locktite eingebaut werden und alles passte gut zusammen und ließ sich problemlos drehen. Mir fiel ein Stein vom Herzen!

Nun ging es an die Motorwippe. Motor ausrichten, Löcher bohren und Gewinde schneiden, alles zusammen bauen, ausrichten und passenden Riemen suchen. Leider war kein 90cm Keilrippenriemen greifbar, somit testeten wir den Motor mit einem anderen Riemen der Lang genug war. An der Stelle entschied ich mich auch gleich für einen Frequenzumrichter, weil man doch mittlerweile zu bequem geworden ist 🙂 Jockel hat alles da, somit war die Bedieneinheit in wenigen Minuten bereit, der Frequenzumrichter ruck zuck programmiert und alles zusammen gebaut.

Der FU wurde recht konservativ von 5 bis 75 HZ eingestellt, was mir an dieser Bank einen Drehzahlbereich von 50 bis 2200 Umdrehungen (über die 3 Riemenstufen) liefert. Da ich nicht vorhabe jemals Langholz auf der Bank zu drechseln und auch beim Metalldrücken die Drehzahlen zwischen 500 und 1000 Umdrehungen liegen, war ich mit dem Drehzahlbereich mehr als zufrieden.

Am Ende hatten wir einen Arbeitstag von 8:00 bis 16:00 Uhr und ich glaube alle waren zufrieden 🙂 Ich am meisten.

Letztendlich hatten wir nur die Riemenspannung ausgelassen, weil der Motor genug Gewicht auf den Riemen bringt und wir es uns sehr wahrscheinlich sparen könnten.

Zum Transport hab ich dann den 25kg Motor vom über 60kg Spindelstock getrennt, damit es etwas leichter zu tragen ist 😀 Auf dem Heimweg schon den treuen Nachbarn Robin F. aus D. angerufen und um Hilfe gebettelt. Alles war ruck zuck auf die Bank gehoben und verschraubt. Jetzt hieß es nur noch etwas Geduld, bis der Keilriemen endlich da ist…

Achja, und die Werkstatt noch fertig machen 🙂