Eines Nachts, als die Kinder früh ins Bett sind, hab ich mich auf die Fahrt in den wunderschönen Odenwald gemacht. Bei Jockel M. aus B. bin ich um 20:30 Uhr aufgeschlagen und hab mich erst mal mit ner Flasche Merlot Barrique für mein generve via WhatsApp entschuldigt. Dann haben wir die Einzelteile sondiert und besprochen was ich gerne hätte. Für mich war auf jeden Fall klar, ein Handrad zwischen den Lagerböcken und die Riemenscheibe dann nach außen.

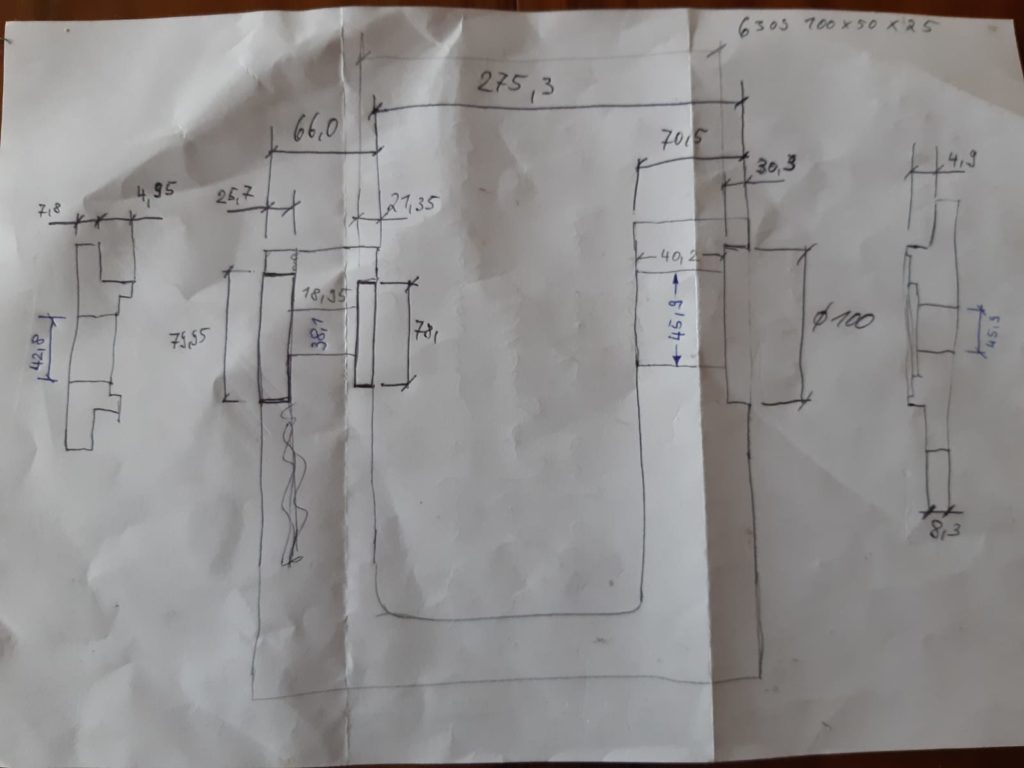

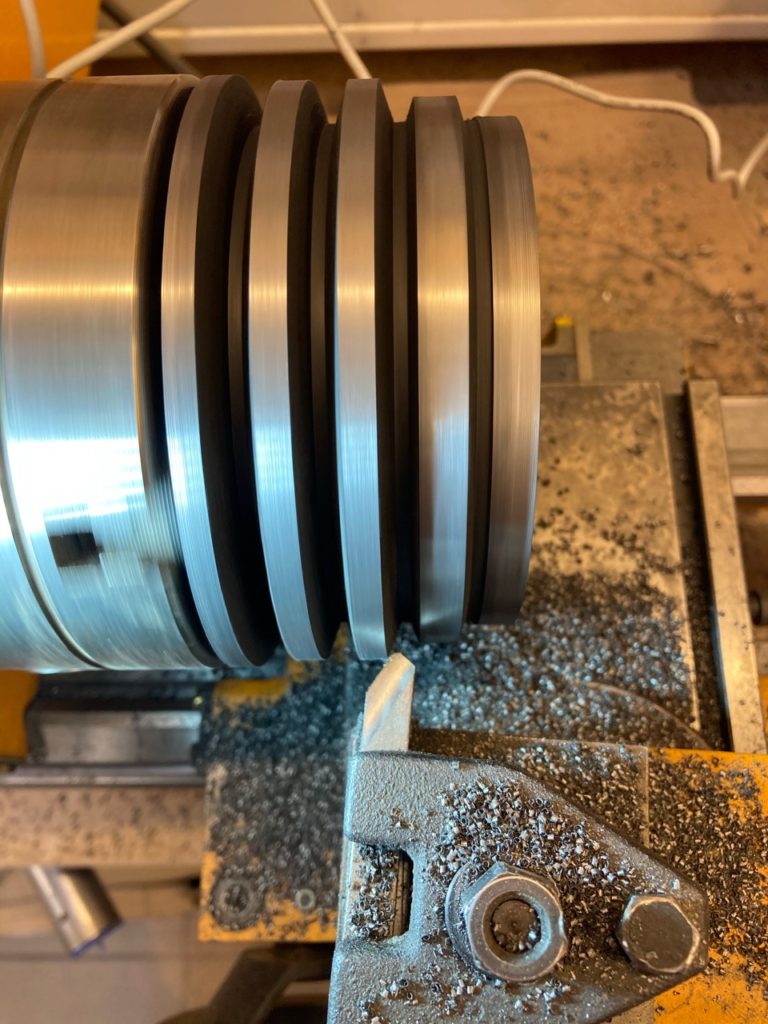

Bezüglich der Riemenscheibe hatte ich zuvor mehrere Varianten versucht. Will man ne kompakte Bauform, kommt man aufgrund von Biegeradius eigentlich nicht wirklich an den Keilrippenriemen vorbei. Auch weil beim Metalldrück wohl viel Kraft und Drehmoment gebraucht wird, wäre dies nur mit besonders breiten traditionellen Keilriemen zu machen und da wären die Scheiben riesig geworden. Auf der Suche nach passenden Riemenscheiben kam ich dann irgendwann auf die Idee, bei den Händlern nach Ersatzteilen zu fragen. Ich erhoffte mir, dass diese günstiger sind als 4 bis 6 unterschiedliche Scheiben und die dazu passenden Taperlock Einsätze. Hier wurde ich fündig und besorgte mir das Riemenscheiben Paar der Stratos XL und war auf einen Schlag mit den 3 Drehzahlstufen ausgestattet. Die Riemenscheibe für den Motor hatte eine 19mm Bohrung (auf einem original 2.2kW Motor?!?!?) und hier konnte man die Scheibe dann auf die benötigten 22mm aufbohren für meinen Motor. Bei der Riemenscheibe für die Welle musste man mit einer Hülse arbeiten, diese hatte eine 40er Bohrung und mein letztes Kugellager 35mm Durchgang. Aber Jockel meinte, das ist alles kein Problem.

Wir benötigten noch eine 2. Hülse am Axiallager. Hier stand in den Technischen Daten, dass die Anlagefläche am Lager mindesten 60mm sein sollte. Ich dachte eigentlich, dass man das wieder mit zwei gekonterten Wellenmuttern lösen könnte, wie bei der original Spindel, aber wir entschieden uns dagegen, da Muttern, auch wenn sie gekeilt sind, unter Umständen nicht sauber am Lager anliegen. Dadurch entsteht unter Umständen erhöhter Verschleiß.

Einziges Problem war wohl, dass der hintere Lagersitz mit 5 bis 6 Hundertstel etwas zu klein war…

Mein Gedanke dazu war, was ich nicht messen kann, wird schon nicht so wild sein, aber Jockel erklärte mir, dass das im Metallbereich Welten sind und hier sollten wir beim späteren Einbau auch noch ordentliche Probleme erwarten.

Und der Zustand erklärte auch, warum das Lager beim Ausbau so fest gesessen hatte. 😀

Bei der Entscheidung, welches Gewinde auf die Welle soll habe ich mich länger schwer getan. Auf der original Spindel war ein 2 Zoll Gewinde, bei Drückbänken gängig ist durchaus 1 1/2 Zoll wie Geiger, allerdings hab ich weder dafür noch für 2 Zoll irgendwelches Zubehör. Um meine Zubehör zu benutzen, benötigte ich auf jeden Fall ein Adapter auf M33. Nach längerem hin und her entscheid ich mich für ein M45x4,5 Gewinde, da dies wenigstens noch bei den großen Kreher Drechselbänken eingesetzt wird und ich dachte, eventuell bekomme ich da eher mal brauchbares Zubehör. Für das weiter verbreitete 1 1/2 Zoll Gewinde wäre es sicher etwas einfacher, aber ich wollte den Kerndurchmesser nicht zu weit reduzieren, wenn schon eine 45mm Spindel verbaut ist.

Ich entschied mich gegen das Durchbohren der Spindel und verzichtete auch auf ein Morsekonus in der Nase, da ich die Bank mit diesem Reitstock nicht für Arbeiten zwischen den Spitzen einsetzen will. Falls dies doch irgendwann mal gemacht werden soll, dann würde ich auf Mitnehmen im Futter zurückgreifen.

Das Handrad

Zur Herstellung des Handrads griff ich als „Unterlage“ auf eine abgedrehte Riemenscheibe mit Taperlock zurück. Somit war sichergestellt, dass mein Handrad verdrehsicher auf der Spindel sitzt. Hier hatte ich dann eine neue Riemenscheibe mit 115mm geordert und hab die einzelnen Stege der Scheibe auf meiner geliehenen Emco Compact 8 abgedreht (erste Dreherfahrungen gesammelt). Dies war ein recht anstrengender und langwieriger Prozess, der auch viel Dreck gemacht hat.

Für das Holz hab ich ein Stück Birne mit 6cm Dicke und 23cm Durchmesser genommen und es auf ein Schraubfutter gespannt. Den Rest kann man denke ich der Fotostrecke entnehmen. Bei verbleibender 1mm Wandstärke hab ich mich dann nicht mehr getraut weiter abzustechen und hab den Ring rausgebrochen. Die Riemenscheibe hab ich dann mit Epoxid Kleber eingeklebt und auf einer Welle mit passenden Durchmesser nach meinen Wünschen bearbeitet. Toll ist an der Stelle, dass ich das Handrad ja jederzeit wieder bei laufender Maschine bearbeiten kann 🙂

Obwohl das Handrad am Ende knapp 2,5kg wiegt, konnte ich es auf meiner Stratos FU230 mit 3700 Umdrehungen ohne Vibrationen drehen.

Hier die 52mm breite 4-fach Riemenscheibe abdrehen. Originaldurchmesser war 115mm, Material Guss

Hier fertig abgedreht, ich hab den äußeren Rand gerade abgestochen und stehen lassen, als Anlagefläche für das Holz.

23x6cm Birne auf Schraubfutter.

Durchmesser genau ausgedreht und ca 3,5cm tief eingestochen. Gleich ein Zapfen dran zum Umspannen.

Probesitz, der Scheibe, fast kein Spiel.

Umdrehen und am Zapfen spannen…

Dann bis auf 1mm Wandung runter gedrechselt… Hier hat ich schon etwas Angst, dass mir gleich was um die Ohren fliegt.

Den letzten mm dann raus gebrochen und die Reste mit dem Messer entfernt.

Die Riemenscheibe dann mit Epoxi Endfest eingeklebt.

Ich hatte mir dann eine Buchen Welle mit 45mm Durchmesser gedrechselt und dir Riemenscheibe komplett mit Taperlock montiert.

Fertige Scheibe.

(Vorsicht Teaser) Hier mal ein Probesitz noch mit der alten Spindel.